PDCAサイクルとは?回し方と具体例、OODAとの違いを解説

PDCAサイクルとは?

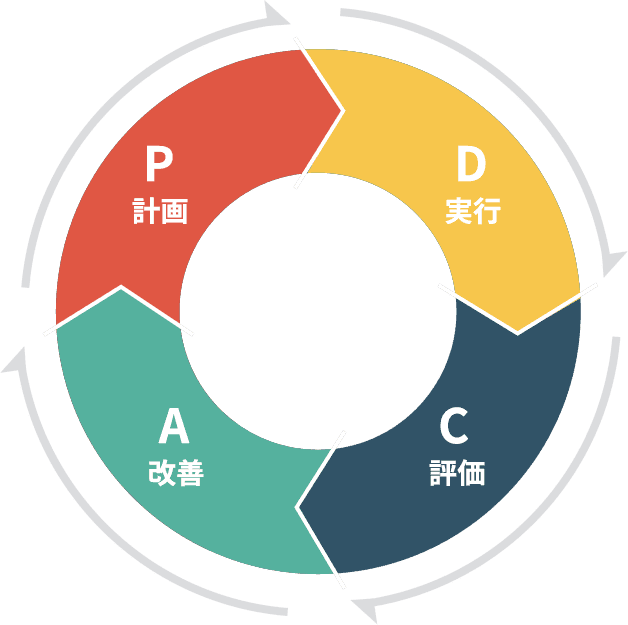

PDCAサイクルは、「Plan」(計画の立案)、「Do」(計画の実行)、「Check」(成果の評価)、「Action(もしくはAct)」(改善)で構成する仮説検証のフレームワークです。問題の改善点を特定し、継続的にPDCAサイクルを回すとともに、KPI(重要業績評価指標)を達成することで、最終的に企業が定めた経営計画目標や業績を達成できるという仕組みです。

PDCAサイクルの歴史と日本との関係

PDCAサイクルは、1950年代に「品質管理の父」として知られる米国人研究者ウィリアム・E・デミング博士が提唱しました。当時は製品品質を改善する手法として用いられていましたが、現在では品質管理の国際基準(例:ISO14001、ISO9001)をはじめ、企業における業務の改善や教育現場における学習意欲の向上など、さまざまなシーンで活用されています。

PDCAは、日本と深い関係があります。デミング氏は戦後直後、GHQ(占領軍総本部)の統計調査コンサルタントとして来日していました。1950年に、日本科学技術連盟(日科技連)の招待で再来日したデミング氏は、経営者や管理者向けの講演会で、米国人統計学者ウォルター・シューハート氏が提唱した理論を参考にPDCAサイクルを紹介しました。日本の製造業に大きな影響を与えたといわれています。

PDCAサイクルの4つのステップ

ここでは、PDCAサイクルを構成する4つのステップについて、それぞれ詳しく説明します。

Plan「計画の立案」

このステップでは「何をどのように達成するか」を決めるのが、主題となります。目標を設定し、達成に向けた行動計画を立案します。「どのように目標を設定したらいいか分からない」という場合は、「Specific」(具体的な)、「 Measurable」(計測可能な)、「Achievable」(達成可能な)「 Relevant」(関連性のある) 、「Time-bound」(期限が明確な)などで5基準で目標達成を目指す「SMARTの法則」を用いると、情報が整理されて的確な目標を設定しやすくなるでしょう。

PDCAサイクルで課題を洗い出して行動計画を立てる時は、英語学習で有名な「5W1H」に、How muchを組み合わせた「5W2H」が役に立ちます。5W2Hは以下の通りです。

◯5W2H

- Who:誰が

- What:何を

- Where:どこで

- When:いつ

- Why:なぜ

- How:どのように

- How much:いくらで

これら5W2Hを用いて情報を整理することで、やるべきことが明確になるため、具体的な行動計画の作成につながるでしょう。

Do 「計画の実行」

Plan(計画の立案)を実行に移すステップです。この「Do」(実行)には、決めたことを実践するとともに、「検証する」という意味も含まれます。そのため、このステップでは実行の過程や成果を記録することも重要な作業です。行動した時に感じたことや、新たに発生した課題についても、記録として漏れなく残しておくと、次のステップである「Check」(成果の分析)が容易になります。

検証を意識せずに実行してしまうことや、実行途中でプランを変更することは避けましょう。

Check 「成果の評価」

Do(実行)の内容をフィードバックし、Plan(計画の立案)を評価するのが、このステップにおける重要な作業となります。評価を適切に行うことで改善点が見つかりやすくなり、次の「Action」(改善)のステップでの判断を見誤ることが少なくなるでしょう。

Check(成果の評価)で確認するのは、以下の項目です。

- Planで決めた数値目標を達成したか

- Plan で定めた行動計画に沿って行動したか

- 改善点はあるか

達成できたかどうかの確認で終わらせず、その結果にたどり着いた理由や、改善点まで考えるようにして、次の「Action」(改善)に活かすことが求められらます。

Action「改善」

Check(成果の評価)で下した評価をもとに、次の行動を決めます。このステップでは、以下のいずれかを選択する場合が大半とされています。

- 引き続きPDCAサイクルを回して様子を見る

- 計画を修正して再度PDCAを回す

- 計画を中止する

例えば「目標を達成できなかったものの、何を改善したらいいか分からない」という場合は、同じ条件でPDCAサイクルを回すのは避け、再度Plan(計画の立案)を見直し、目標設定や行動計画、実行過程に問題がなかったかを確認しましょう。

PDCAの活用シーン

「営業目標を達成したい」「業務効率化を達成したい」「新プロジェクトの管理方法を評価したい」「製品設計のプロセスを最適化したい」「業務の改善点を特定したい」──。PDCAサイクルは、これらのように達成したい目標と検証方法が決まっていれば、どのような課題の解決にも応用可能です。

例えば、社内の経理部でペーパーレス化を推進するという課題を抱えていたとしましょう。

その場合は、以下のようにPDCAサイクルを設定できます。

- 目標:経理部内で3か月以内に紙の使用量を40%減らす

- 課題:交通費の経費申請で紙への依存度が高く、紙の消費量が多い

- 仮説:交通費の申請にSaaS型の精算システムを導入することで紙の使用量を抑制できるのではないか

◯Plan(計画の立案)

- 経費精算システムを導入(無料トライアル)

◯Do(計画の実行)

- 交通費申請や受領で使用していた専用用紙を廃止し、原則電子化

- 交通費の申請だけでなく承認フローも電子化

◯Check(成果の評価)

- 電子化によって、交通費申請での紙使用量はほぼゼロに

- 「交通費精算の方法が分からない」という社員が一定数出て対応に追われた

- システムの操作に慣れずに手間取ることがあった

- 交通費だけでは目標未達だったため、ペーパーレス化の対象を交通費以外にも拡充する必要あり

◯Action(改善)

- 交通費申請のマニュアル化

- ペーパーレス化に関する経理部内でのルール作成

- 社内だけでなく、取引先など社外にもペーパーレス対応をしてもらう必要がある

- 請求書発行システムも導入する(無料トライアル)

PDCAサイクルのメリット

PDCAサイクルの実践で得られるとされるメリットについて、以下にご紹介します。

やるべきことが明確になり、効率よく業務を進められる

PDCAサイクルは、Plan(計画の立案)の段階で、目標達成に向けた計画を立てます。「いつまでに」「誰が」「何をすべきか」が明確になるためで、行動に迷わず、効率よく業務を進められる、というメリットがあります。

改善点が見つかりやすい

PDCAサイクルでは、Plan(計画の立案)で仮説を行動計画に落とし込み、Check(成果の評価)の段階でプロセスや成果を記録します。これは現在のやり方の改善点を最短で見つけられるともいえるでしょう。正しく記録できていれば、たとえ問題が生じたとしても改善点が見つかりやすくなるでしょう。

PDCAサイクルのデメリット

PDCAサイクルには、メリットだけでなくデメリットもあります。以下に主なデメリットをご紹介します。

途中で変更しにくい

PDCAサイクルは、基本的に計画から改善までを一つのサイクルとして回します。そのため、サイクル途中で変更できないなど不便な点があります。特に前提となる目標設定と行動計画に問題がある場合は、無駄な時間を使うことになるでしょう。

手段が目的に変わる可能性がある

PDCAサイクルを回す際は、あらかじめ決めたことを決めた通りに実践します。どの作業よりもPDCAサイクルを優先した場合、それ自体が目的にすり替わってしまうリスクが高まるでしょう。確かにスケジュール通りに進めることは大切ですが、PDCAサイクルの実践はあくまでも手段です。ゴールは別にあることを忘れてしまうと、実践できたか否かが判断基準となってしまい、PDCAサイクル本来の役割を果たすことが難しくなるでしょう。

イノベーションが起こりにくい

イノベーションとは、これまでにない新たな価値を生み出すことによって市場に変化を起こすことです。イノベーションが起こる要素には、消費者のニーズや世論の変化、予想外のイベントなどがありますが、これらはPDCAサイクルがベースとしている要素(過去のデータや評価など)とは反対のものばかりです。つまり、PDCAサイクルばかりに頼ると、クリエイティブな発想をする機会を得にくいというデメリットが強くなります。

営業におけるPDCA活用の具体例

Plan「営業計画の立案」

「営業計画の立案」でまず、達成すべき目標を掲げます。数値で検証できる必要があり、営業の場合は「売上」であることが多いでしょう。さらに、その目標を左右する以下のようなKPI(重要業績評価指標)を定めます。

- 架電数

- 訪問数

- 有効商談件数

例えば、「得意先に対して新製品の提案を行う」という営業計画を練る際は、

計画に対し「アプローチ数」、「商談数」、「受注数」などの指標を設定します。過去の商談化率や受注実績を参考に、売上目標から逆算した数値を設定し、計画の質を高めましょう。

Do 「営業計画の実行」

「Plan(計画)」に沿って実行します。「何を」「いつまでに」「どれだけ」という要素を具体的にします。例は以下の通りです。問い合わせや引き合いに伴い、状況は日々変化します。成果を分析できるように数値で記録するようにしましょう。

- 担当の得意先10件に対して1カ月で全てアプローチする

- 成立した商談数、受注数を1カ月間記録する

Check 「成果の分析」

計画に対してどの程度の成果が得られたのかを計測します。KPIを複数設定していた場合、アプローチ数、商談数、受注数はどこが足りていてどこが足りていなかったのか事実をまず可視化します。

さらに、当初の計画と比べて商談化率や受注率が上回ったのか下回ったのか、その原因は何なのか次のステップへの仮説となるようなレポートにまとめます。

部署全体はもちろん、営業担当者の成績も可視化することで、再現性の有無も判断します。

Action「改善案の作成」

分析を基に改善案を作成します。この改善案は「定量的数値」と、「具体的な改善内容」を含めて作成する必要があります。たとえば、アプローチ数を達成したにもかかわらず商談数が目標に達しなかった場合、アプローチの絶対数を増やすか商談化率を上げるかの二択です。その場合、次のサイクルで検証できるようにするため、具体的な数値の入った改善案にすることが必要です。

- アプローチできる絶対数○件から20%を増やすために、営業部員のリソースを月5時間確保できるよう業務の自動化を図る

- 商談化率を○%から10%上げるために成果の高い担当者のトークとさらなる改善案を2パターン作成して展開し検証する

関連用語

PDCAサイクルに関連した用語として、「OODAループ」「SMARTの法則」について解説します。

OODAループ

OODAループとは、不確実な状況の中で意思決定を下す思考論のことです。OODAループは、「Observe」(観察する)→「Orient」(状況を判断する)→「Decide」(意思決定をする)→「Act」(実行する)のプロセスをループします。

もともとは飛行中のパイロットの意思決定を対象としていましたが、現在ではビジネスを中心に幅広く用いられています。

OODAループとPDCAサイクルは比較されることも多々ありますが、前者が意思決定の思考論であるのに対して、PDCAサイクルは仮説検証のフレームワークです。ビジネスでは、PDCAサイクルとOODAループを組み合わせて、業務改善や経営戦略の策定などに用いられることもあります。

SMARTの法則

SMARTの法則とは、具体的な目標を設定するためのフレームワークのことです。活用することで、目標達成の精度が高まるとされています。SMARTの法則は、以下の要素で構成しています。

- 「Specific」(具体的な)

- 「Measurable」(測定可能な)

- 「Achievable」(達成可能な)または「Assignable」(割り当て可能な)

- 「Relevant」(関連性のある)または「Realistic」(現実的な)

- 「Time-related」(期限が明確な)

PDCAサイクルもSMARTの法則も、ともに目標達成に向けたフレームワークとして活用されています。ただ、PDCAの場合、Plan(計画の立案)の時点でベースとなる目標が現実離れしていると、目標の達成が難しくなる可能性があります。このような失敗を避けるためには、SMARTの法則を意識して目標を設定してからPlanに入るなど、2つのフレームワークを組み合わせるとよいでしょう。

評価

このコンテンツは役に立ちましたか?

入力ありがとうございました。

あなたからの評価

ビジアカ

ビジアカ

コメント